– Jo bedre råmaterialer man har, jo mer effektive blir solcellene, og jo mer miljøvennlig strøm kan vi ta ut av dem. Derfor er det viktig at utstyret som brukes, har topp kvalitet. I dag blir kvalitetskontrollen av noe av utstyret gjort av det menneskelige øye. Men det har sine begrensninger, sier forsker. (Illustrasjonsfoto: Shutterstock / NTB Scanpix)

Robotøyne gjør solcelleproduksjonen mer effektiv

Roboten kan oppdage mikroskopiske feil som vi mennesker ikke kan se selv.

Kvartsdigelens rolle i produksjonen av solceller:

En kvartsdiegel er en 50-70 centimeter stor og omtrent en centimeter tykk "bolle" av kvarts.

Kvaliteten på digelen er svært viktig, fordi om den ikke holder mål blir sluttproduktet ubrukelig.

Digelen består av ulike kvartslag som alle har ulik funksjon under produksjonen, hvor den fungerer som en beholder for den smeltede silisiumen i ovnene som framstiller monokrystallinsk silisium.

I denne prosessen dyppes et såkalt frøkrystall ned i smelten, og fra den trekker man ut en større krystall. Dette tar opp til to dager, og kalles krystalltrekking.

Sluttproduktet blir et omtrent to meter langt og 20 centimeter bredt krystall som igjen blir råvaren til det som kalles wafere. Det er waferen som deles opp og blir til solceller.

– Prisen på solstrøm synker i et enormt raskt tempo og overtar plassen som den billigste energiformen i flere og flere deler av verden, sier solcelleforsker John Atle Bones i Sintef.

– Vi er på et økonomisk vippepunkt som lander i solcellenes favør. Gode eksempler på det er The Berkeley Energy Group og EDF Renewable Energy i USA som nylig la ned en kullgruve og etablerte en solcellepark på toppen av den, og i California har myndighetene nylig vedtatt å gjøre solcelletak standard for nye boliger, utdyper forskeren.

Det er utviklingen av både teknologi og produksjonsmetoder som har redusert prisen på de stadig mer populære solcellepanelene. Og det er nettopp teknologien og materialene Bones og kollegene forsker på. Nå vil Sintef-forskerne ta i bruk roboter for å heve kvaliteten på sluttproduktet.

De har lenge jobbet for å perfeksjonere produksjonen av såkalt monokrystallinsk silisium – materialet som er selve grunnlaget for solcellens evne til å produsere strøm. Nå har de rettet blikket – eller rettere sagt sensorene – mot den såkalte kvartsdigelen som spiller en av hovedrollene i framstillingen av solceller.

En tykk bolle av kvarts

En kvartsdigel er en 50–70 centimeter stor og omtrent én centimeter tykk bolle av kvarts.

Kvaliteten på digelen er svært viktig, fordi om den ikke holder mål, blir sluttproduktet ubrukelig.

Digelen består av ulike kvartslag som alle har ulik funksjon under produksjonen, hvor den fungerer som en beholder for det smeltede silisiumet i ovnene som framstiller monokrystallinsk silisium.

I denne prosessen dyppes en liten silisiumkrystall ned i det smeltede silisiumet. Ved å trekke opp den lille krystallen fra smelten, får man ut en større krystall. Dette tar opp til to dager.

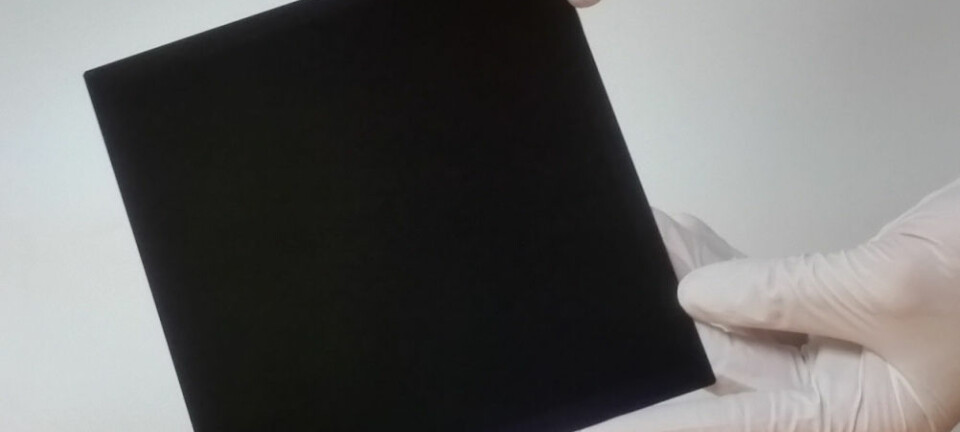

Sluttproduktet blir en omtrent to meter lang og 20 centimeter bred silisiumkrystall som igjen blir råvaren til det som kalles wafere. Det er waferen som deles opp og blir til solceller.

– Jo bedre råmaterialer man har, jo mer effektive blir solcellene, og jo mer miljøvennlig strøm kan vi ta ut av dem. Derfor er det viktig at kvartsdiglene som brukes, har topp kvalitet. I dag blir kvalitetskontrollen av diglene gjort av det menneskelige øye. Men det har sine begrensninger, sier Bones, som leder prosjektet.

Robotoptikk, takk!

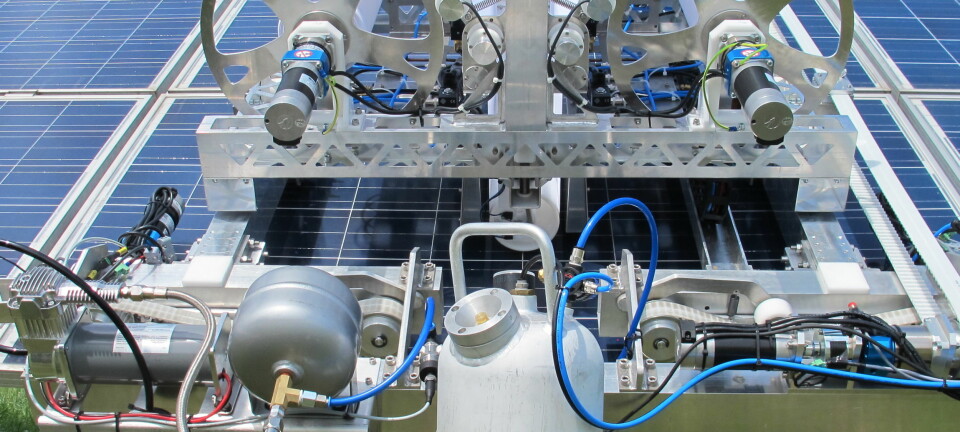

Derfor har forskerne sammen med et knippe studenter ved NTNU utviklet en robot som baserer seg på flere optiske sensorer som kan se mye som det menneskelige øye ikke klarer.

Den spesielle sensorpakken har gitt roboten både supersyn og detektiv-egenskaper: Kvartsdiglene består av ulike lag som er både reflekterende, transparente og har ulik struktur. Skal man avsløre egenskaper, feil og mangler til dette produktet, må man med andre ord gå i dybden:

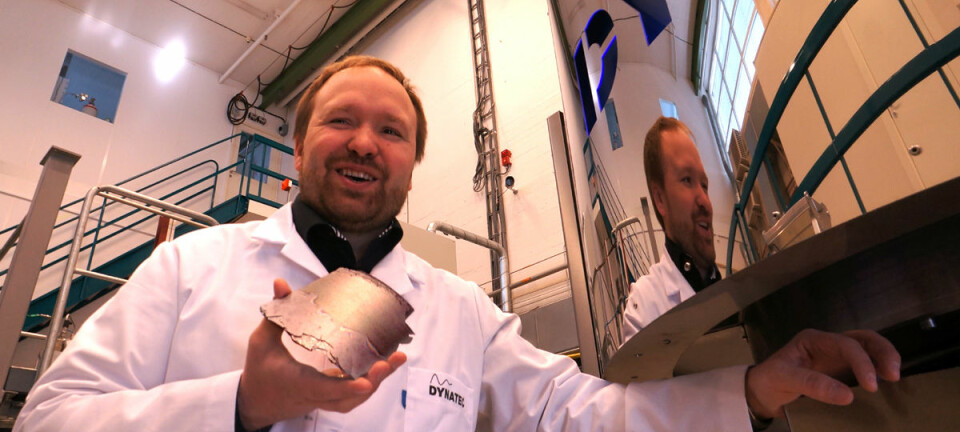

– Før vi bygget denne roboten, studerte vi digelene for å finne sammenhengen mellom kvaliteten på dem og egenskapene til sluttproduktet; det monokrystallinske silisiumet. Da var vi ganske brutale. Vi brukte rett og slett det vi kaller destruktive metoder. Det betyr å knuse, male opp og løse opp materialet med kjemikalier. Analysene fra dette arbeidet ga oss klare indikasjoner på hvilke egenskaper de ulike lagene digelen bør ha.

Nå har de altså lært opp roboten til å kjenne igjen mangler – uten at det går så mye som et støvkorn av den til spille. Kvartsdigelen kan gå igjennom en rask og svært nøye utvelgelsesprosess av Sintefs nye robot, før den finner veien inn i smelteovnen. Der spiller den en av hovedrollene når den lille silisumkrystallen skal trekkes opp for å bli stor – og dermed indirekte også wafer-produksjonen.

– Diglene er typisk 50–70 centimeter store i diameter og veier 10 kilo. Det er derfor viktig å kunne utnytte dem på best mulig måte. Bruker man en digel med uønskede egenskaper, må man noen ganger smelte materialet man har laget om igjen, forklarer forskeren.

Lasersyn og sensorer

Å finne en sensor som kunne gjøre alt forskerne ønsket seg, viste seg å være umulig. Derfor har de satt sammen flere – og fått de til å snakke sammen. En av de viktigste sensorene i dette systemet er konfokallyssensoren, ifølge forskeren.

Det er en sensor som baserer seg på lysets ulike fargespekter og bølgelengder i de ulike spektrene.

I tillegg brukes blant annet et høyoppløselig CCD-kamera; dette er et digitalt kamera som kan «se» på et svært detaljert nivå. Dette er igjen koblet opp mot maskinsyn for å finne små variasjoner i materialer som ikke skal være der.

Roboten posisjonerer seg også på rett sted rent fysisk:

– Noe av det vi måler er krumningen og tykkelsen på kvartsdigelen som har form som en bolle. Da må roboten stille inn «øynene sine» med rett vinkel for alle punktene den skal måle på. Dette er mulig ved å bruke flere avstandssensorer og gjøre noen beregninger. Beregningene gjør at roboten kontinuerlig korrigerer banen den beveger seg i, forklarer Sintef-forskeren.

Deler gjerne teknologien

– Det er ekstra artig at vi klarte å realisere dette med begrensede midler og gjennom å samarbeide med NTNU-studenter som igjen har tatt både bachleor- og masteroppgaver på dette prosjektet, sier forskeren, som nå er klar til å dele den analytiske sensor-teknologien med andre som tror de kan ha nytte av den:

– Det hadde jo vært enda morsommere om noen leste denne saken og tenkte at «dette er akkurat det jeg trenger til mitt prosjekt». Mye av det vi har gjort her er overførbart til andre prosesser og råmaterialer sier forskeren.